使い捨てのプラスチックボウルの生産:射出成形対熱成形

使い捨てのプラスチックボウルの生産では、メーカーはしばしば重要な決定に直面しています。射出成形または熱酸化装置を使用する必要がありますか?どちらの方法にも利点がありますが、最近の進歩です プラスチックボウルサーモフォーミングマシン それらをよりコストにしました-特に高度に効果的で効率的な選択-ボリューム生産。

この記事では、生産プロセスの特性、効率、コスト分析に焦点を当てた90mmのプラスチックボウルを生産するための射出成形と熱成形を比較します。また、多くのメーカーが射出成形から熱成形に切り替えて収益性を向上させる理由を強調します。

1。生産プロセスの特性

射出成形

射出成形には、プラスチックペレットを溶かし、溶融物質を高圧下でカビに注入することが含まれます。冷却されると、プラスチックは希望の形状に固化します。

主な機能:

* 高精度と一貫性

* 厚い壁を持つ複雑な形状に適しています

* 高価なスチール型が必要です

* より長いサイクル時間 (通常10-サイクルあたり30秒)

熱成形 (プラスチック製のボウル熱塩分マシンを使用します)

Thermoformingは、真空である加熱されたプラスチックシートを使用します-形成または圧力-型に形成されます。 sivite 7565陽性/負圧3-ステーションサーモフォーミングマシン 最新の熱成形技術の優れた例です。

主な機能:

- より速いサイクル時間 (1-金型あたり2秒)

- 金型コストの削減 (鋼の代わりにアルミニウム型)

- 薄いのに最適です-使い捨てボウルのような壁のある製品

- さまざまな製品仕様のために、より簡単で速い金型の変更

なぜそれが重要なのか:

90mmのプラスチックボウルの場合、Thermoformingは柔軟性と速度を向上させるため、製品の設計やサイズを頻繁に変更するビジネスに最適です。

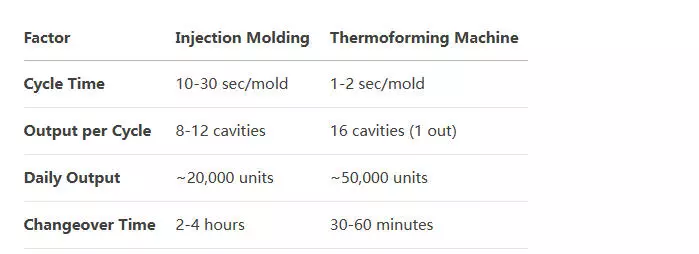

2。生産効率の比較

射出成形と熱成形を比較する場合、効率が主要な要因です。

射出成形効率:

- サイクル時間:10-金型あたり30秒

- サイクルあたりの出力:通常4-8個 (金型の設計に応じて)

- 加熱および冷却サイクルによる高エネルギー消費

熱成形効率 (Sivite 7565マシンを使用します):

- サイクル時間:1-金型あたり2秒

- サイクルあたりの出力:16個 (1つ-外-の-16金型デザイン)

- 30% 射出成形と比較して、より速い生産

結果:

Sivite 7565のようなプラスチック製のボウルサーモフォーミングマシンは、時速28,800ボウルを生産できます (2を仮定します-2番目のサイクル)、射出成形は1時間あたり7,200ボウルしか達成できません (10を仮定します-2番目のサイクル)。

3。コスト分析:熱成形が50を節約します% オーバー射出成形

コストはメーカーにとって決定的な要因です。ここ’s熱成形が費用を削減する方法:

金型コスト:

- 射出成形:鋼型のコスト $10,000-$50,000+、複雑さに応じて。

- 熱酸化:アルミニウム型コスト $2,000-$5,000、それらを60にします-80% 安く。

生産コスト:

- 射出成形:エネルギー消費量の増加、サイクル時間が長く、労働力の増加-集中的な。

- 熱成形:エネルギー使用量の削減、より速いサイクル、および人件費の削減。

総節約:

- 50% 熱成形による生産コストの削減

- より安価な金型とより高い出力により、より速いROI

メーカーが切り替えている理由:

90mmのプラスチックボウルを生産する多くの企業は、射出成形から熱成形に移行しています。

1.金型コストは大幅に低くなります – 頻繁に製品の変更に最適です。

2.生産が高速であることは、より高い利益を意味します。

3.運用コストの低下は競争力を向上させます。

4。柔軟性:熱成形により、製品の迅速な変更が可能になります

aの最大の利点の1つ プラスチック製のボウル熱酸化マシン 柔軟性です。

- 射出成形:製品仕様の変更には、数千ドルと数週間のリードタイムがかかる新しいスチール型が必要です。

- 熱酸化:アルミニウム型は、より安価で高速です。異なるボウルサイズを切り替えます (たとえば、80mm、90mm、100mm) 数分しかかかりません。

結論:熱成形がプラスチックボウルの生産の未来である理由

使い捨てのプラスチックボウルの場合、Siviteなどの熱成形機は、従来の射出成形と比較して、優れた速度、コスト削減、柔軟性を提供します。