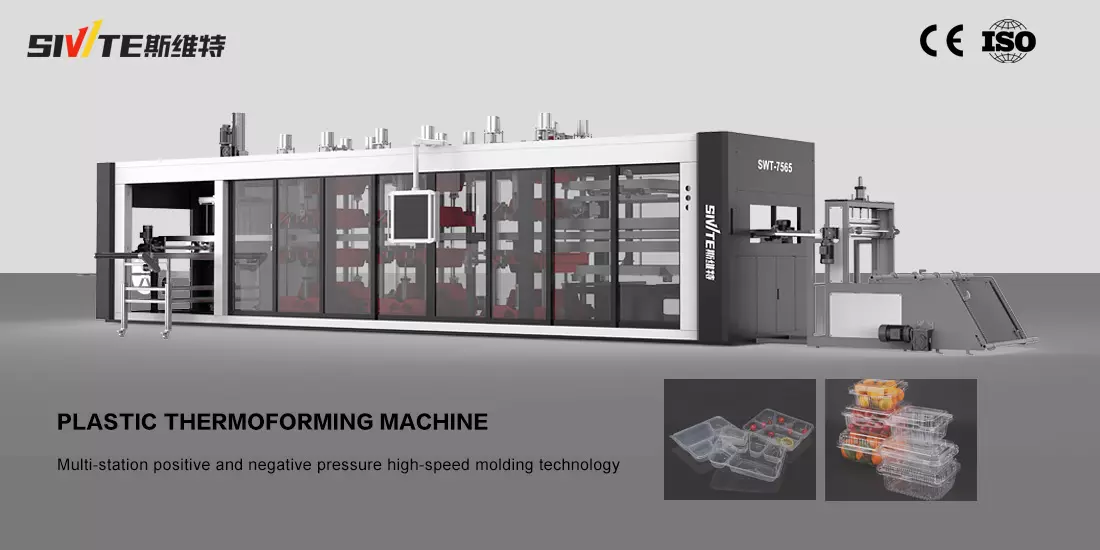

Fluxul principal de lucru al unei mașini de termoformare include transportul foilor, încălzirea și înmuierea, formarea (presiune pozitivă saunegativă sau presare a matriței), răcire, demulare, tăiere și apoi stivuire cu ajutorul unui braț robot. În funcție de procesul de producție al produsului, sunt disponibile diverse modele, inclusiv cu presiune pozitivă șinegativă care formează multi-stația toate-in-o mașini, presiunenegativă formând multi-stația toate-in-o singură mașină, singur-mașini de termoformat stație și mașini de termoformat tablă groasă. Avantajele sale de bază constau în eficiența ridicată a producției, costurile scăzute ale matriței și capacitatea de a produce rapid produse complexe. De asemenea, susține procesarea unei varietăți de materiale, inclusiv PP, PS, PET și PVC, făcându-l o piesă esențială a echipamentului de prelucrare a materialelor plastice în viața de zi cu zi.

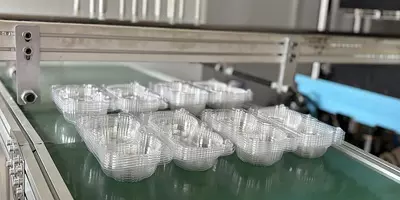

Ambalare pentru fructe și legume: utilizat pentru ambalarea alimentelor perisabile, cum ar fi fructele și legumele.

Tavi pentru oua, tavi pentru fructe etc.: materiale de ambalare folosite pentru transportul si protejarea alimentelor.

Ambalaje farmaceutice: cum ar fi tăvi pentru produse farmaceutice și capace de sticle.

Ambalaj dispozitiv medical: cum ar fi seringi și instrumente chirurgicale.

Carcase pentru electrocasnice: cum ar fi carcase sau panouri pentru televizor și frigider.

În-accesorii pentru vehicule: cum ar fi panourile de instrumente și panourile interioare ale ușilor.

Tocuri de creion și cutii pentru cosmetice: cum ar fi cutii de machiaj și tăvi pentru ambalarea sticlelor de parfum.

Ambalarea produselor electronice: tăvi electronice și cutii de ambalare pentru produse electronice, cum ar fi căștile.

Sinele-dezvoltat și stăpânirea tehnologiilor de bază

1 la 1 control precis al temperaturii

Folosind multi-Etapa PID tehnologie inteligentă de control al temperaturii, cuplată cu unnivel ridicat-senzor infraroșu de precizie, această mașină realizează ±1°Control diferențial de temperatură C, asigurând încălzirea uniformă a foii, prevenind supraîncălzirea sau răcirea localizată și îmbunătățind semnificativ precizia turnării și consistența produsului.

5-Schimbare rapidă a matriței pe minut

Echipat cu un rapid brevetat-schimba sistemul de matriță, o persoană poate finaliza înlocuirea matriței în 5 minute. Suportă multi-modul de combinare a cavităților și se adaptează flexibil la diferite cerințe ale produsului (precum capacele pentru pahare, tăvi și ambalaje blistere), reducând timpul denefuncționare și îmbunătățind eficiența producției cu mai mult de 30%.

Sistem inteligent de control AI

Sistemul de control inteligent AI integrat oferă 24/7 reale-monitorizarea în timp a stării de funcționare a echipamentului. Stocarea și accesul la memorie sunt rapid și ușor, permițând chiar și fabricilor fără operatori profesioniști să finalizeze cu ușurință producția de comenzi. Unul-faceți clic pe start-up este simplu, iar asistența din fabrică de la distanță este disponibilă pentru liniște sufletească.

Cum funcționează (Proces complet de producție a mașinii de termoformat)

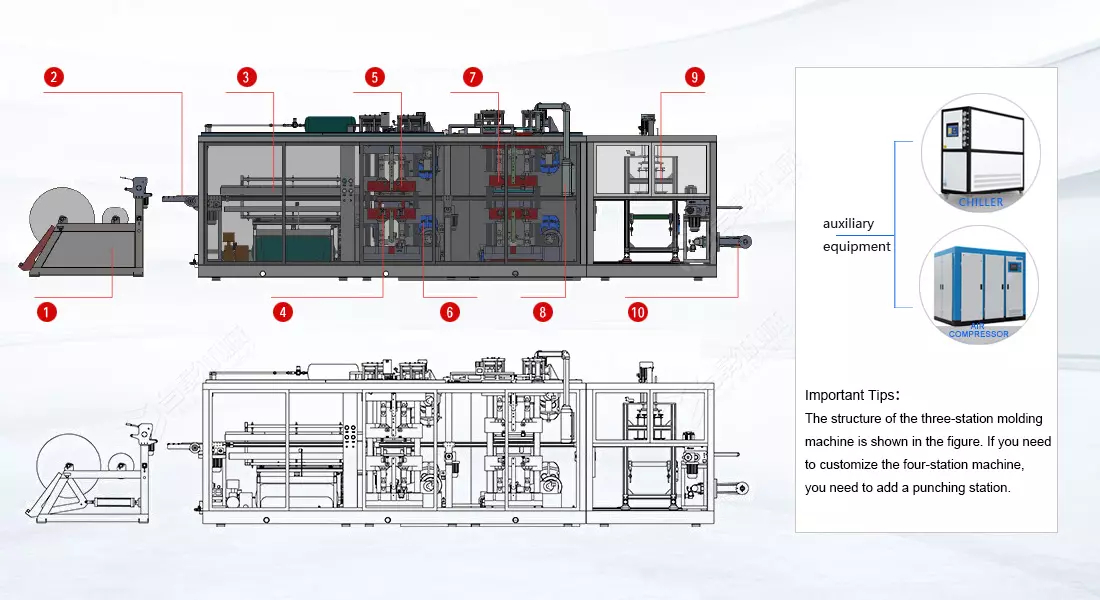

Producția complet automatizată a mașinilor de termoformat constă din 10 componente cheie, fiecare dintre ele joacă un rol specific și este integrată perfect pentru a atinge cerințe de producție precise și eficiente.

Această linie de termoformare complet automatizată combină materia primă pentru foi cu controlul inteligent al procesului pentru a produce produse mari-calitate, singur-utilizați ambalaje din plastic pentru o varietate de aplicații industriale. Funcționarea sincronă a tuturor componentelor asigură o calitate constantă a produsului, menținând în același timp producția continuă.

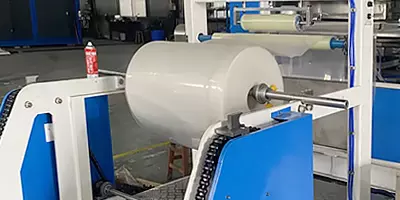

1.Desfășurare

Depozitează role de folie de plastic și facilitează automat sau semi-alimentare automată. Arbore de derulare, sistem de control al tensiunii, muchie-dispozitiv de ghidare (pentru a asigura alimentarea centrată a colilor).Singurică-rulou sau multi-rostogolire (permite comutarea automată a rolei pentru a minimiza timpul denefuncționare).

2.Transportul foilor

Transporteaza foaia de la rola la statia de incalzire cu viteza si pozitionare precisa.Servo-lanțuri transportoare antrenate/cleme, mecanisme de prindere, senzori fotoelectrici (pentru detectarea alinierii foilor).

3.Patru-sistem de încălzire pe etape

Înmoaie foaia de plastic la o temperatură formabilă (de obicei 150–300°C) folosind căldură radiantă sau convectivă. Oferă încălzire uniformă cu un consum redus de energie. Oferă răspuns rapid și control precis al temperaturii. Multi-încălzire independentă de secțiune pentru diferite cerințe de material.

4.T-Platformă de matriță în formă

T-design de masă de matriță în formă (numită și masa de zaruri cifra opt) are o viteză mai mare de schimbare a matriței decât masa de matriță tradițională, reduce timpul denefuncționare pentru schimbarea matriței, are o eficiență mai mare a producției și este mai convenabil de utilizat.

5. Stație de formare

Utilizează cea mai avansată tehnologie de termoformare cu presiune pozitivă șinegativă. Avantajul său este că oricât de complex este produsul, acesta poate fi întins uniform, asigurând grosimea uniformă a produsului și calitatea consecventă.

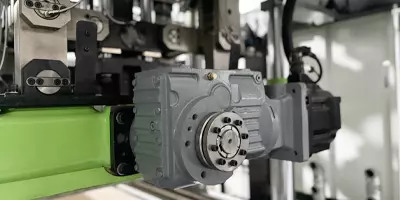

6.Servomotor

Întreaga mașină folosește un sistem complet de alimentare cu servomotor: furnizând putere pentru alimentare, mișcarea matriței și operațiunile de tăiere. Avantaje: mare-poziționare de precizie, economie de energie și funcționare silențioasă.

7.Statie de taiere

Separați produsul turnat de foaia de plastic și îndepărtați excesul de material. Metode de tăiere: Tăiere prin poanson: Tăiere mecanică (potrivite pentru forme simple). Tăiere cu laser: de înaltă precizie, fără uzură a sculei (potrivit pentru contururi complexe).

8.Sistem de control PLC

Adoptă cel mai recent sistem de control inteligent AI cu funcție integrată de stocare a datelor. Poate apela oricând date pentru producerea mai multor specificații de produse, poate monitoriza în timp real 24 de ore pe zi și poate oferi feedback cu privire la starea de funcționare a echipamentului în orice moment.

9.Stacking Station

Aparatul folosește un robot complet automat pentru a produce produse care pot fi introduse sau scoase din matriță. Lenumără și le stivuiește în mod automat pentru ambalare ușoară. De asemenea, acceptă personalizarea stațiilor speciale de stivuire pe baza diferitelor caracteristici ale produsului.

10.colectare resturi

Aceasta este ultima stație de lucru a mașinii. Funcția sa este foarte simplă și anume colectarea resturilor tăiate din stația de tăiere pentru reciclare și reutilizare ușoară.

Fiecare soluție este optimizată pe bazanevoilor specifice de producție și a proprietăților materialelor, oferind clienților soluții de producție flexibile, eficiente și stabile. Alegerea soluției potrivite de echipament de termoformare pe baza condițiilor reale de producție și a cerințelor produsului poate îmbunătăți semnificativ eficiența producției și acuratețea formării.

1. Soluții de termoformare cu presiune pozitivă șinegativă

* Controlul bidirecțional al presiunii: combinarea presiunii pozitive (aer comprimat) și presiunenegativă (vid) tehnologie, procesul de turnare se realizează prin efectul sinergic al presiunii pozitive și adsorbției cu presiunenegativă, care este potrivit pentru turnarea de înalte-precizie și structuri complexe.

* Este utilizată tehnologia de control al conversiei de frecvență, care poate economisi mai mult de 30% de energie. Are un efect de turnare mai bun pentru structuri complexe de produse și are trei puternice-simțul dimensional al colțurilor și canelurilor. Este potrivit pentru complex-produse în formă, cum ar fi cutii proaspete și tăvi electronice.2. Soluții de termoformare cu presiunenegativă

* Modul de presiunenegativă unică: Foaia este înmuiată prin adsorbție în vid și apoi formată într-o matriță. Are o structură relativ simplă și un cost redus și este potrivit pentru produse cu întindere superficială și forme simple.

* Sistemul integrat, perforare, tăiere, stivuire și multi-linia de producție complet automatizată a stației adoptă turnarea cu presiunenegativă, astfel încât există mai multe opțiuni pentru matrițe. Nunumai matrițe din aluminiu, ci și matrițe de cupru și forme de gips pot fi folosite. Reduce foarte mult costul de deschidere a matriței pentru loturi mici și multi-comenzi de specificații.3.Ridicat-soluție de termoformare servo de viteză

* Acesta este un semi-model automat de termoformat. Diferența dintre ea și tot-in-o mașină este că are o singură stație de formare, iar formarea adoptă tehnologia de formare cu presiunenegativă.

Este cel mai vechi model de mașină de termoformat, cu configurații atât hidraulice, cât și servo. Nu poate produce produse finite bine stivuite ca un all-in-o singură mașină. De asemenea, această mașină trebuie să fie echipată cu un dispozitiv de tăiere independent pentru prelucrarea marginilor reziduale. Nu este pretențios în privința mucegaiurilor, așa că unii încep-ups-ul încă îl va favoriza.4. Soluție de termoformare blistere din foi groase

Diferit de formarea foilor, aceasta este o mașină de termoformat blister special pentru foi cu o grosime de 2~12 mm. În general, această mașină trebuie personalizată în funcție de produs.

Termoformarea de ecartament greu se referă la modelarea foilor groase de plastic, de obicei mai groase de 3 mm, adesea între 4 mm și 12 mm. Acest proces este folosit pentru a face grele-piese din plastic care aunevoie de rezistență și durabilitate suplimentară, cum ar fi panourile auto, carcasele aparatelor și containerele industriale. Spre deosebire de termoformarea de ecartament subțire, care utilizează foi de plastic sub 3 mm, termoformarea de ecartament greu este ideală pentru componentele mari, structurale din plastic, care trebuie să reziste la uzură și stres.

| Mașină de termoformat cu presiune pozitivă șinegativă | |||

| Model | SWT-7585 | SWT-7565 | SWT-6245 |

| Dimensiunea matriței(max.) | 750*850 mm | 750*650(mm) | 620*450(mm) |

| Metoda de formare | Formarea presiunii pozitive șinegative |

||

| Adâncimea de formare(max.) | 140 mm | 140 mm | 140 mm |

| Grosimea foii | 0,16~2,0 mm | 0,16~2,0 mm | 0,16~2,0 mm |

| Viteza de formare(max.) | 40~de 50 de ori/min | 40~de 50 de ori/min | 30~de 50 de ori/min |

| Presiunea aerului | 0,6~0,8mpa | 0,6~0,8mpa | 0,6~0,8mpa |

| Lățimea foii(max.) | 410~790 mm | 380~760 mm | 380~630 mm |

| Material adaptiv | PET, PP, PS, HIPS, PVC, PLA..... |

||

| Sursa de alimentare | AC 380 V, 50 Hz, trei-faza, Patru-sârmă (Poate fi personalizat în funcție de cerințele de tensiune de alimentare ale diferitelor țări) |

||

| Putere de încălzire | 117kw | 94,5 kW | 91kw |

| Puterenominală | 153kw | 120kw | 118kw |

| Procedura | Formarea-gaura de perforare-tăierea-stivuire |

||

| Dimensiunea | L*W*H (10,5 m*2,15 m*2,88 m) | L*W*H (9,5 m*2,15 m*2,8 m) | L*W*H (8,0 m*2,0 m*2,5 m) |

| Greutate | Pe la 14T | Pe la 11 T | In jur de 10T |

| Înalt-mașină de termoformat servo de viteză (SWT-7695) | |||

| Metoda de formare | Formarea prin presiunenegativă | Material adaptiv | PET, PP, PS, HIPS, PVC, PLA.... |

| Dimensiunea matriței(max.) | 760*950 mm | Sursa de alimentare | AC 380V/50 Hz(Personalizabil) |

| Adâncime de formare(max.) | ≤150 mm(Personalizabil) | Putere de incalzire | 90Kw |

| Grosimea foii | 0,15~2,0 mm | Puterenominală | 120Kw |

| Viteza de formare(max.) | 20~de 40 de ori/min | Procedura | Formarea + tăierea + stivuire |

| Presiunea aerului | 0,6~0,8Mpa | Dimensiunea | L*W*H(10,5 m*2,15 m*2,8 m) |

| Lățimea foii(max.) | 430~790 mm | Greutate | Pe la 11 T |

| Înalt-mașină de termoformat servo de viteză (SWT-1220F) | |||

| Metoda de formare | Se formează presiunenegativă | Dimensiunea matriței(max.) | 760*1220 mm |

| Adâncime de formare(max.) | 180 mm | Grosimea foii | 0,16~20 mm |

| Viteza de formare(max.) | 6~de 15 ori/min | Presiunea aerului | 0,6~0,8Mpa |

| Lățimea foii(max.) | 490~750 mm | Material adaptiv | PET, PP, PS, HIPS, PVC, PLA..... |

| Sursa de alimentare | AC 380V, 50Hz Trei-faza, Patru-sârmă | Putere de incalzire | 39 kW |

| Puterenominală | 55 kW | Procedura | Formare (stație unică) |

| Dimensiunea | 10,5 m*2,15 m*2,8 m(L*W*H) | Greutate | 4,8T |

| Componentele electrice principale | |||

| Pachet de servo | Inovaţie | ||

| Încălzitor | ELSTEIN(Germania) | ||

| Modul de control al temperaturii | TAISONG Controlul temperaturii(TAN WAI) | ||

| Electrovalvă | CKD(Japonia) | ||

| Releu cu stare solidă | OMRON | ||

| Întrerupător | SCHNEIDER(Franța) | ||

| Contactor AC | SCHNEIDER(Franța) | ||

| Comutator de alimentare | SCHNEIDER(Franța) | ||

În ce domenii se poate aplica?

Industria alimentară

Putem produce cutii de fast-food, boluri și farfurii din plastic, cutii de biscuiți, cutii de ambalare pentru produse de patiserie, tăvi pentru alimente proaspete și fructe proaspete.-păstrând cutii precum căpșuni, afine și cireșe.

Industria medicală

Poate produce ambalaje pentru seringi de unică folosință, cutii de ambalare Tyvek, tăvi medicale, ambalaje blistere farmaceutice și carcase pentru dispozitive medicale, cum ar fi monitoare și ventilatoare.

industria electronica

Poate produce paleți electronici, precum și ambalaje exterioare și paleți interioare pentru produse electronice, cum ar fi telefoane mobile, tablete, ceasuri inteligente, căști Bluetooth, controlere de jocuri etc.

Industria de fabricare a cupelor

Putem produce căni de cafea, căni de ceai cu lapte, căni de băut, vase de unică folosință, căni de lapte, căni de jeleu, căni de înghețată, căni de băuturi de unică folosință, etc., precum și capacele pentru căni asortate.

industria auto

Piese interioare: panou de bord, panou de portiere, plafon, carcasa scaunului; piese exterioare: bara de protectie, aripa, pasaj roata, carcasa portbagajului de pe plafon; părți funcționale: carcasa modulului bateriei, carcasa motorului, conducta de ventilație etc.

Industria ambalajelor

Poate produce garnituri cosmetice, cutii cadou, cutii de ambalare pentru vin, panouri pentru mese și scaune, straturi decorative pentru dulapuri, cutii luminoase publicitare, precum și diverse blistere de ambalare pentru periuțe de dinți, jucării etc.

Clienții au întrebat și despre aceste mașini aferente