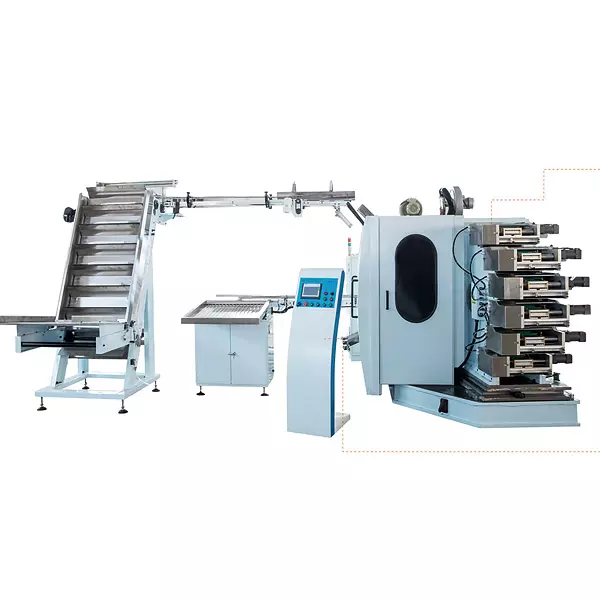

Menggunakan Thermoforming untuk memproses lembaran plastik seperti PP. Tergantung pada bentuk cetakan, ia dapat menghasilkan berbagai produk plastik, termasuk gelas, mangkuk, piring, dan hidangan. Dibandingkan dengan mesin thermoforming, perbedaan utama terletak di workstation. Mesin pembentuk cangkir plastik menggunakan-Teknologi pemotongan cetakan, memungkinkan proses pembentukan dan pemotongan untuk diselesaikan di satu stasiun. Mesin ini dikendalikan oleh pengontrol mikrokomputer yang dapat diprogram, menawarkan operasi sederhana dan efisiensi produksi yang tinggi. Dikombinasikan dengan backend yang cerdas, ia juga dapat mencapai sepenuhnya otomatis, satu-Berhenti memproses dari pencetakan logo ke penyortiran dan pengemasan cangkir.

2. Cangkir Wadah Makanan: seperti cangkir es krim, gelas yogurt, gelas puding, dll.

3. Piala Kemasan Makanan: Digunakan untuk sup, salad, kacang -kacangan, dan makanan lainnya.

4. Cangkir Coffee: Digunakan di kedai kopi, toko teh, dll., Biasanya dengan tutupnya.

5. Wadah Farmasi: Digunakan untuk Mengemas Obat -Obat Cair tertentu.

6. Cangkir sampeled: Wadah kecil yang digunakan untuk pengumpulan sampel atau penggunaan laboratorium.

7. Cangkir Teh dan Jus Bubble: Produk umum untuk toko teh gelembung, batang jus, dll.

Diri sendiri-Mengembangkan dan Menguasai Teknologi Inti

1 sampai 1 kontrol suhu yang tepat

Memanfaatkan multi-TINGKAT TINGKAT KONTROL SUMBER PID PID, Ditambah dengan Tinggi-sensor inframerah presisi, mesin ini mencapai ±1°C Kontrol diferensial suhu, memastikan pemanasan yang seragam pada lembaran, mencegah overheating atau pendinginan yang terlokalisasi, dan secara signifikan meningkatkan akurasi pencetakan dan konsistensi produk.

Di dalam-Teknologi pemotongan cetakan

In-Sistem pemotongan cetakan memungkinkan produksi gelas plastik diselesaikan di satu stasiun, secara efektif mengurangi limbah dan meningkatkan efisiensi produksi. Dapat dikombinasikan secara bebas dengan backend yang cerdas untuk mencapai yang sepenuhnya otomatis-Hentikan penyelesaian dari pencetakan pola hingga penyortiran, penghitungan, dan pengemasan.

Sistem kontrol AI yang cerdas

Sistem Kontrol AI Cerdas Terpadu menyediakan 24/7 NYATA-Pemantauan waktu status operasi peralatan. Penyimpanan dan akses memori cepat dan mudah, memungkinkan pabrik bahkan tanpa operator profesional untuk dengan mudah menyelesaikan produksi pesanan. Satu-Klik Mulai-UP itu sederhana, dan bantuan pabrik jarak jauh tersedia untuk ketenangan pikiran.

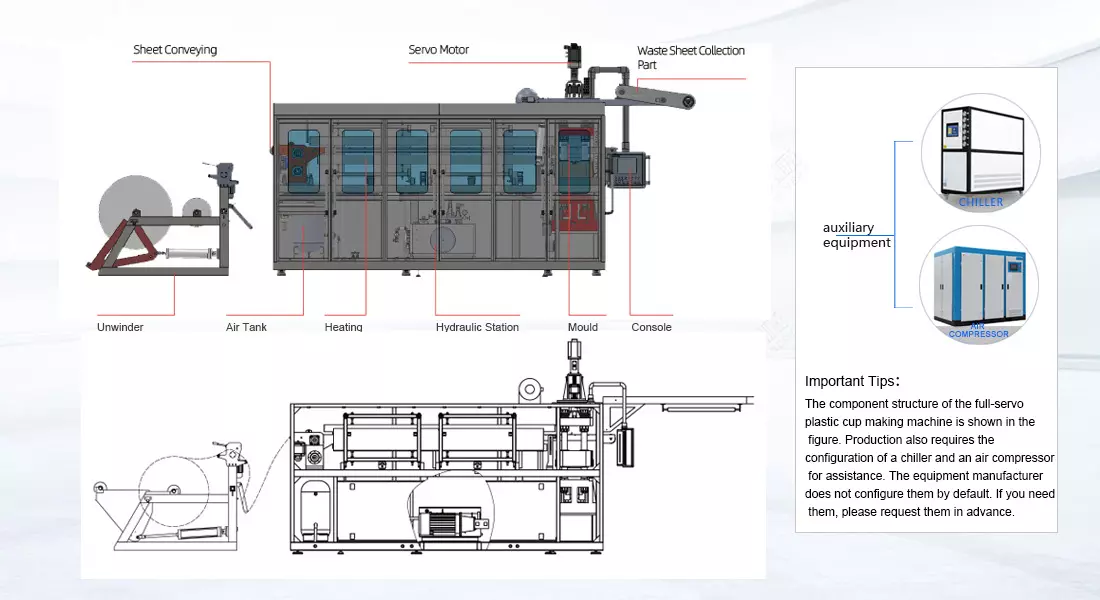

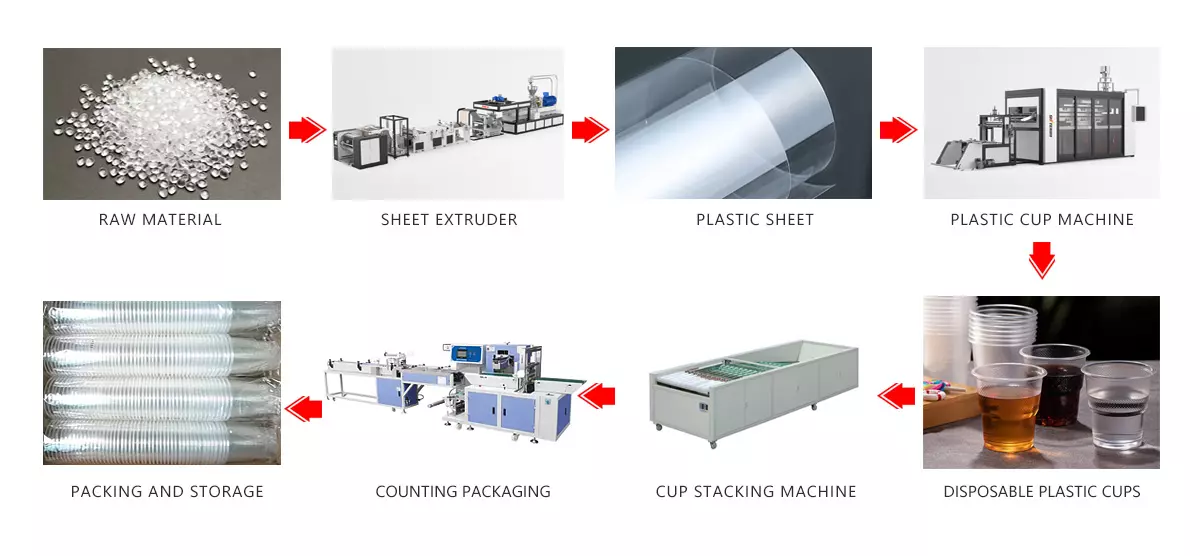

Cara kerjanya (Proses produksi mesin lengkap)

Lini produksi lengkap mesin pembuat gelas plastik terdiri dari 9 komponen utama, yang masing -masing memainkan peran tertentu dan terhubung dan terintegrasi dengan mulus untuk mencapai persyaratan produksi yang tepat dan efisien.

1.Winder

Menyimpan gulungan lembaran plastik dan memfasilitasi otomatis atau semi-Pemberian Makanan Otomatis. Poros yang tidak mengikat, sistem kontrol ketegangan, tepi-perangkat penuntun (untuk memastikan pemberian makan lembar terpusat).Lajang-gulung atau multi-gulungan (Mengaktifkan switching gulungan otomatis untuk meminimalkan waktu henti).

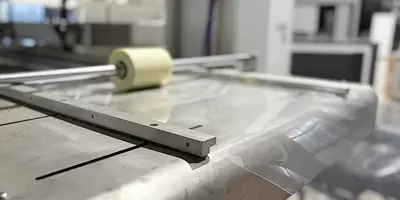

2. Sheet Menyampaikan

Mengangkut lembaran dari gulungan ke stasiun pemanas dengan kecepatan dan posisi yang tepat-Rantai Konveyor Digerakkan/klem, mekanisme gripper, sensor fotoelektrik (untuk deteksi penyelarasan lembar).

3. Tangki

Tangki udara menyimpan udara terkompresi untuk memastikan bahwa sistem pneumatik dari mesin cangkir plastik dapat bekerja secara stabil selama proses produksi, menghindari kinerja peralatan yang buruk atau gangguan produksi karena sumber udara yang tidak stabil.

4.six-Sistem pemanas panggung

Itu bisa melunakkan lembar plastik (seperti hewan peliharaan, pp, ps, dll.) dan membuat mereka ulet, membuatnya lebih mudah dibentuk. Plastik yang lunak dapat dibentuk lebih baik dalam cetakan, memastikan kualitas dan ketepatan produk. Secara umum, bata pemanas inframerah atau keramik digunakan.

5.Molding (di dalam-pemotongan cetakan)

Sementara aksi cetakan terjadi di dalam cetakan, kelebihan limbah di tepi mulut cangkir yang terbentuk tepat terputus, menyadari integrasi cetakan dan pemangkasan. Ini tidak hanya meningkatkan efisiensi produksi, tetapi juga mengurangi limbah, menghemat biaya, dan meningkatkan kualitas produk.

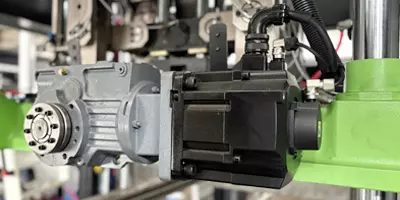

6. Motor SERVO

Seluruh mesin menggunakan sistem daya motor servo penuh: menyediakan daya untuk memberi makan, pembukaan cetakan dan penutupan, pemotongan dan tindakan lainnya. Keuntungan: Akurasi posisi tinggi, penghematan energi, dan operasi yang tenang.

7. Sistem Kontrol SPLC

Ini mengadopsi sistem kontrol cerdas AI terbaru dengan fungsi penyimpanan data terintegrasi. Ini dapat menghubungi data kapan saja untuk produksi spesifikasi beberapa produk, memantau secara real time 24 jam sehari, dan memberikan umpan balik tentang status operasi peralatan kapan saja.

8. Perangkat Daur Ulang Waste

Ini adalah stasiun terakhir mesin. Fungsinya sangat sederhana, yaitu untuk menggulung memo setelah membentuk dan memotong untuk mendaur ulang dan menggunakan kembali yang mudah.

Mesin pembuat gelas plastik memiliki cara berbeda untuk mengeluarkan produk setelah membentuk dan memotong, tergantung pada produk. Secara umum, robot digunakan untuk mengeluarkan bahan. Tentu saja, jika persyaratan otomatisasi tidak tinggi, itu juga akan dipilih untuk meledakkannya secara langsung dan mengumpulkannya di dalam kotak. Ini perlu disesuaikan sesuai dengan produk.

1. Lembar Ekstrusi

Pertama, pelet bahan baku (seperti hewan peliharaan, pp, dan ps) diproses melalui lembar ekstruder. Di sini, pelet dipanaskan, dilelehkan, dan diekstrusi menjadi seprai tipis oleh sekrup. Ketebalan dan lebarnya dapat disesuaikan untuk memenuhi persyaratan produk. Kontrol suhu dan tekanan yang tepat memastikan kualitas dan keseragaman lembar.

2. Thermoforming

Lembar yang meleleh memasuki mesin thermoforming, biasanya menggunakan teknologi cetakan tekanan positif dannegatif. Setelah memanaskan lembaran ke suhu cetakan menggunakan cetakan, hisap atau tekanan diterapkan untuk membentuk lembaran ke dalam bentuk awal cangkir plastik. Proses ini memastikan ukuran dan bentuk cangkir yang tepat dan konsisten.

3. menyortir

Gelas plastik yang terbentuk kemudian dibentuk dan diluruskan dengan peralatan penyortiran otomatis untuk memastikan setiap gelas memiliki cacat yang halus dan halus-tepi bebas. Proses penyortiran juga dapat memanaskan atau mendinginkan cangkir untuk memastikan sifat fisik yang optimal.

4. Menghitung dan Mengemas

Setelah membentuk dan menyortir, gelas plastik memasuki tahap penghitungan dan pengemasan. Selama proses ini, paket peralatan otomatis menggabungkan cangkir sesuai dengan jumlah yang ditetapkan, memastikan jumlah yang tepat dari gelas plastik di setiap kantong, dan kemudian menyegel tas. Cangkir yang dikemas kemudian dapat disimpan atau dikirim.

5. Pencetakan Grafik

Banyak merek menggunakan gelas plastik sekali pakai yang membutuhkan logo mereka sendiri untuk dicetak pada gelas. Oleh karena itu, enam-Sistem pencetakan warna diperlukan untuk sepenuhnya mengotomatiskan produksi gelas plastik sekali pakai yang dirancang dengan indah.

Setiap langkah membutuhkan peralatan yang efisien dan tepat untuk memastikan tinggi-Kualitas, produksi gelas plastik yang efisien, sambil meminimalkan limbah material dan mengoptimalkan biaya produksi. Seluruh proses ini biasanya bergantung pada peralatan otomatis untuk memastikan produksi yang efisien dan tepat.

| Model | Swt-750b | Swt-750d | Swt-850b |

| Ukuran cetakan | 750*420mm | 750*500mm | 850*550mm |

| Membentuk kedalaman(Max.) | ≤220mm | ≤220mm | ≤220mm |

| Ketebalan lembaran | 0.2~3.0mm | 0.2~3.0mm | 0.2~3.0mm |

| Pembentukan kecepatan(Max.) | 28 kali/Min | 28 kali/Min | 28 kali/Min |

| Tekanan udara | 0.6~0.8Mpa | 0.6~0.8Mpa | 0.6~0.8Mpa |

| Lebar lembar(Max.) | 550~790mm | 550~790mm | 650~890mm |

| Lembar yang sesuai | Pet, pp, PS, pinggul, PVC, PLA ..... | ||

| Catu daya | AC 380V, 50Hz tiga-fase, empat-kabel | ||

| Area pemanas | 135kw | 135kw | 147kw |

| Kekuatan Dinilai | 165kw | 165kw | 182kw |

| Jumlah workstation | Stasiun tunggal | Stasiun tunggal | Stasiun tunggal |

| Jenis cetakan | Intra-pemotongan cetakan | Intra-pemotongan cetakan | Intra-pemotongan cetakan |

| Berat | 8t | 8.5t | 9t |

| Dimensi | L*W*H(4200*2260*2500)mm | L*W*H(4300*2300*2500)mm | L*W*H(5200*2300*2500)mm |

| Komponen Listrik Utama | |||

| Layar sentuh | Kunlun Tongtai(CINA) | ||

| PLC Controller | Siemens | ||

| Paket servo | Inovance | ||

| Motor servo | Inovance | ||

| Pemanas | Elstein(Jerman) | ||

| Modul Kontrol Suhu | Kontrol Suhu Taisong(Tan Wai) | ||

| Katup solenoid | Ckd(Jepang) | ||

| Relay Solid State | Omron | ||

| Pemecah sirkuit | Schneider(Perancis) | ||

| Kontaktor AC | Schneider(Perancis) | ||

| Sakelar daya | Schneider(Perancis) | ||

Di bidang apa itu dapat diterapkan?

Industri Makanan

Kami dapat menghasilkan kotak makanan cepat saji, mangkuk dan piring plastik, kotak biskuit, kotak kemasan kue, baki makanan segar, dan buah segar-Menjaga kotak seperti stroberi, blueberry, dan ceri.

Industri medis

Ini dapat menghasilkan kemasan jarum suntik sekali pakai, kotak pengemasan Tyvek, baki medis, kemasan lepuh farmasi, dan perumahan perangkat medis seperti monitor dan ventilator.

Industri Elektronik

Ini dapat menghasilkan palet elektronik, serta pengemasan luar dan palet dalam untuk produk elektronik seperti ponsel, tablet, jam tangan pintar, headset Bluetooth, pengontrol game, dll.

Industri Pembuatan Piala

Kami dapat menghasilkan cangkir kopi, cangkir teh susu, cangkir minum, hidangan sekali pakai, cangkir susu, cangkir jelly, cangkir es krim, cangkir minuman sekali pakai, dll., Serta tutup cangkir mereka yang serasi.

Industri otomotif

Bagian interior: panel instrumen, panel pintu, atap, cangkang kursi; Bagian eksterior: bumper, fender, lengkungan roda, shell kotak bagasi atap; Bagian fungsional: Baterai modul shell, shell motor, saluran ventilasi, dll.

Industri Pengemasan

Ini dapat menghasilkan lapisan kosmetik, kotak hadiah, kotak pengemasan anggur, panel meja dan kursi, lapisan dekoratif kabinet, kotak cahaya iklan, serta berbagai lepuh kemasan untuk sikat gigi, mainan, dll.

Pelanggan juga bertanya tentang mesin terkait ini