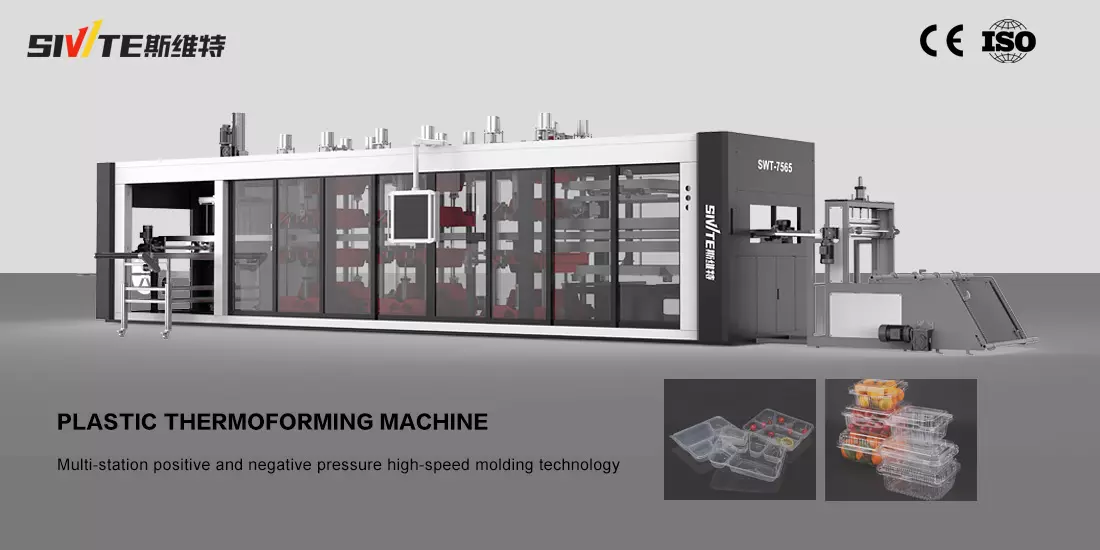

Der Hauptworkflow einer Thermoformierungsmaschine umfasst Blechausweis, Heizung und Erweichen, Bildung (positiver oder unteren Druck oder Sterbepressung), Kühlung, Demolding, Schneiden und Stapeln durch einen Roboterarm. Abhängig vom Produktionsprozess des Produkts stehen verschiedene Modelle zur Verfügung, einschließlich positiver und Unterdruck, die Multi bilden-Station alle-In-ein Maschinen, Unterdruck bildet multi-Station alle-In-Ein Maschinen, Single-Stationsthermoformiermaschinen und dicke Blech -Thermoformierungsmaschinen. Die Kernvorteile liegen in hoher Produktionseffizienz,niedrigen Schimmelpilzkosten und der Fähigkeit, schnell komplexe Produkte zu produzieren. Es unterstützt auch die Verarbeitung einer Vielzahl von Materialien, einschließlich PP, PS, PET und PVC und ist damit ein wesentliches Stück Kunststoffverarbeitungsgeräte im täglichen Leben.

Obst- und Gemüseverpackung: Für Verpackungen verderbliche Lebensmittel wie Obst und Gemüse verwendet.

Eierschalen, Obstschalen usw.: Verpackungsmaterialien zum Transport und Schutz der Lebensmittel.

Pharmaverpackung: Pharmaabletts und Flaschenverschlüsse.

Verpackung von Medizinprodukten: Spritzen und chirurgische Instrumente.

Haushaltsgeräteunterkünfte wie Fernseh- und Kühlschrankgehäuse oder Panels.

In-Fahrzeugzubehör: Instrumententafeln und Innenpaneele der Tür.

Bleistiftkoffer und Kosmetikboxen: Make -up -Koffer und Parfümflaschenverpackungsschalen.

Elektronische Produktverpackung: Elektronische Tabletts und Verpackungskästen für elektronische Produkte wie Kopfhörer.

Selbst-Kerntechnologien entwickelt und beherrschen

1 bis 1 präzise Temperaturregelung

Verwendung von Multi-Stage PID Intelligente Temperaturkontrolltechnologie, gepaart mit einem hohen-Präzisionsinfrarotsensor, diese Maschine erreicht ±1°C Temperaturdifferentialkontrolle, sicherstellen eine gleichmäßige Erwärmung des Blattes, die Verhinderung lokalisierter Überhitzung oder Kühlung und die erhebliche Verbesserung der Formgenauigkeit und die Produktkonsistenz.

5-Minute Schnellformwechsel

Ausgestattet mit einem patentierten Schnell-Wechseln Sie das Schimmelpilzsystem, eine Person kann den Schimmelpack innerhalb von 5 Minuten abschließen. Es unterstützt Multi-Hohlraum -Kombinationsmodus und flexibel an verschiedene Produktanforderungen anpassen (wie Tassendeckel, Tabletts und Blasenverpackungen)Verringerung der Ausfallzeiten und Verbesserung der Produktionseffizienz um mehr als 30%.

Intelligentes KI -Steuerungssystem

Das integrierte intelligente AI -Steuerungssystem bietet 24/7 Real-Zeitüberwachung des Betriebsstatus des Geräts. Speicherspeicher und Zugriff sind schnell und einfach und ermöglichen es auch Fabriken ohne professionelle Betreiber, die Bestellproduktion problemlos zu vervollständigen. Eins-Klicken Sie auf Start-UP ist einfach, und eine abgelegene Fabrikhilfe ist für die Beruhigung zur Verfügung.

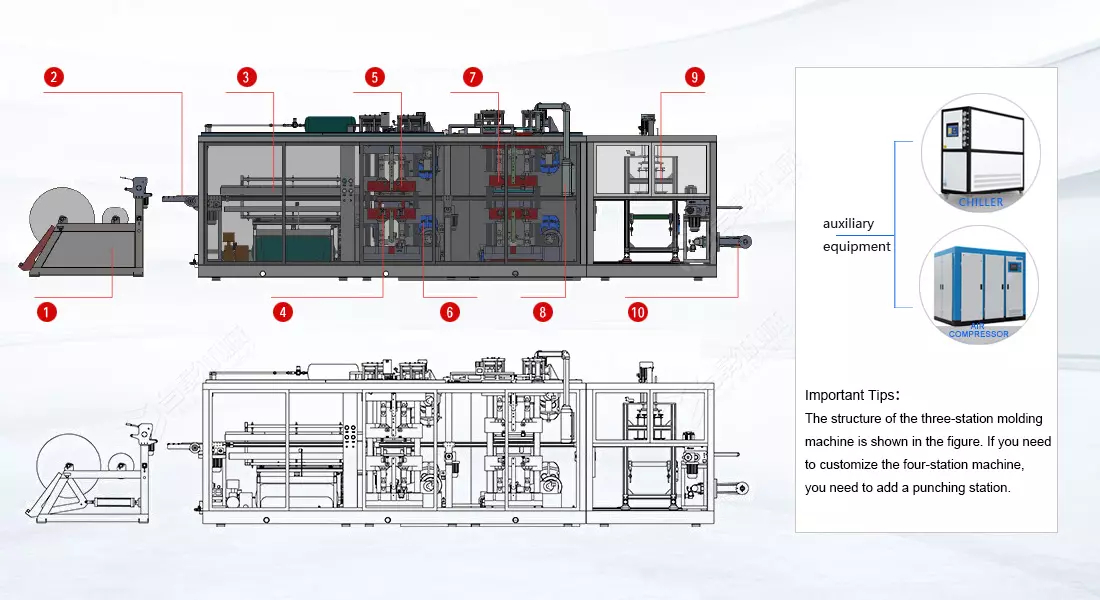

Wie es funktioniert (Vollständige Produktionsprozess des Thermoforming -Maschine)

Die vollständige vollständig automatisierte Produktion von Thermoformierungsmaschinen besteht aus 10 Schlüsselkomponenten, von denen jede eine spezifische Rolle spielt undnahtlos integriert ist, um präzise und effiziente Produktionsanforderungen zu erreichen.

Diese vollständig automatisierte Thermoformierung kombiniert Blechausgang mit intelligenter Prozessregelung, um hoch zu produzieren-Qualität, Single-Verwenden Sie Plastikverpackungen für eine Vielzahl von industriellen Anwendungen. Der synchrone Betrieb aller Komponenten sorgt für eine konsistente Produktqualität und die kontinuierliche Produktion.

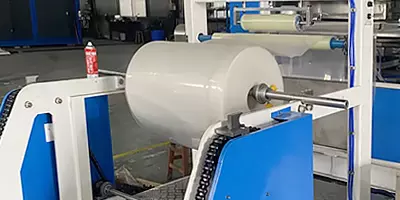

1.unwinder

Speichert Plastikfolienrollen und erleichtert automatisch oder Semi-Automatische Fütterung.-Leitvorrichtung (Um das zentrierte Blatt -Fütterung zu gewährleisten).Einzel-rollen oder multi-rollen (Ermöglicht die automatische Rollenschaltung, um Ausfallzeiten zu minimieren).

2. Blattschriften

Transportiert das Blatt von der Rolle zur Heizstation mit präziser Geschwindigkeit und Positionierung.servo-Fahrt Förderketten/Klemmen, Greifermechanismen, photoelektrische Sensoren (Für die Erkennung von Blattausrichtungen).

3.Four-Bühnenheizsystem

Verwechnet die Plastikfolie zu einer formbaren Temperatur (Typischerweise 150–300°C) Verwendung von Strahlung oder konvektiver Wärme. Erheizung mit geringem Energieverbrauch. Führen Sie schnelle Reaktion und präzise Temperaturkontrolle. Multi-Abschnitt Unabhängige Heizung für unterschiedliche Materialanforderungen.

4.T-Geformte Formplattform

Der t-geformtes Tischdesign (Auch als Abbildung acht Stanztabelle bezeichnet) Hat eine schnellere Veränderungsgeschwindigkeit als der herkömmliche Stempel, reduziert die Ausfallzeit für die Veränderung, hat eine höhere Produktionseffizienz und ist bequemer zu bedienen.

5. Bildende Station

Es verwendet die fortschrittlichste Technologie für positive und Unterdruckthermoformierung. Sein Vorteil ist, dass das Produkt unabhängig davon, wie komplex das Produkt ist, gleichmäßig gestreckt werden kann, um die gleichmäßige Dicke und die konsistente Qualität des Produkts zu gewährleisten.

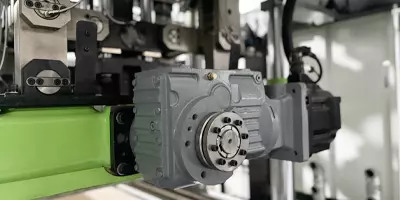

6. SERVO MOTOR

Die gesamte Maschine verwendet ein volles Servo -Motor -Stromversorgungssystem: Strom für Fütterung, Schimmelbewegung und Schnittvorgänge. Vorteile: Hoch-Präzisionspositionierung, Energieeinsparung und ruhiger Betrieb.

7. Bahnhof

Trennen Sie das geformte Produkt von der Plastikfolie und entfernen Sie überschüssiges Material. Schneidmethoden: Punchschnitt: Mechanischer Sterbchen Schneiden (Geeignet für einfache Formen). Laserschnitt: hohe Präzision, keine Werkzeugkleidung (geeignet für komplexe Konturen).

8.PLC -Steuerungssystem

Es wird dasneueste KI -intelligente Steuerungssystem mit integrierter Datenspeicherfunktion übernommen. Es kann jederzeit Daten für die Herstellung mehrerer Produkte von Produkten aufrufen, 24 Stunden am Tag in Echtzeit überwachen und Feedback zum Betriebsstatus der Geräte jederzeit geben.

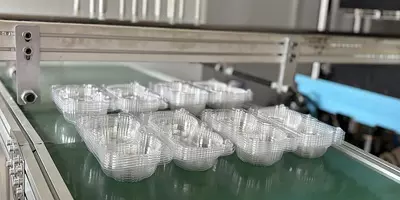

9. Stapelstation

Die Maschine verwendet einen vollautomatischen Roboter, um Produkte zu produzieren, die in oder aus der Form genommen werden können. Es zählt und stapelt sie automatisch für eine einfache Verpackung. Es unterstützt auch die Anpassung spezieller Stapelstationen auf der Grundlage verschiedener Produktmerkmale.

10.Scrap -Sammlung

Dies ist die letzte Workstation der Maschine. Seine Funktion ist sehr einfach,nämlich die von der Schneidstation abgeschnittenen Schrott zu sammeln, um das Recycling und die Wiederverwendung zu erhalten.

Jede Lösung wird auf der Grundlage spezifischer Produktionsanforderungen und Materialeigenschaften optimiert und bietet Kunden flexible, effiziente und stabile Produktionslösungen. Durch die Auswahl der richtigen Lösung für die Thermoformierung von Geräten auf der Grundlage der tatsächlichen Produktionsbedingungen und der Produktanforderungen kann die Produktionseffizienz und die Bildungsgenauigkeit erheblich verbessert werden.

1.Positive und Unterdruck -Thermoforming -Lösungen

* Bidirektionale Druckkontrolle: Kombination des positiven Drucks (Druckluft) und Unterdruck (Vakuum) Technologie, der Formprozess wird durch den synergistischen Effekt von positivem Druck und Unterdruckadsorption erreicht, was für die Form des Hochs geeignet ist-Präzision und komplexe Strukturen.

* Die Frequenzkonvertierungssteuerungstechnologie wird verwendet, wodurch mehr als 30 sparen können% von Energie. Es hat einen besseren Formeffekt für komplexe Produktstrukturen und starke drei-Dimensionales Gefühl von Ecken und Rillen. Es ist für Komplexe geeignet-geformte Produkte wie frische Kisten und elektronische Tabletts.2. Negative Druckthermoformierungslösungen

* Einzelunterdruckmodus: Das Blatt wird durch Vakuumadsorption erhoben und dann zu einer Form gebildet. Es hat eine relativ einfache Struktur undniedrige Kosten und eignet sich für Produkte mit flacher Dehnung und einfachen Formen.

* Das integrierte, Stanzen, Schneiden, Stapeln und Multi-Die vollständig automatisierte Station wird ein Unterdruckformproben angewendet, sodass es mehr Auswahlmöglichkeiten für Formen gibt. Nichtnur Aluminiumformen, sondern auch Kupferformen und Gipsformen können verwendet werden. Es reduziert die Schimmelpilzöffnungskosten für kleine Chargen und Multi stark-Spezifikationsaufträge.3.Hoch-Speed Servo ThermoForming -Lösung

* Dies ist ein Semi-Automatisches Modell der Thermoformierung. Der Unterschied zwischen ihm und dem All-In-Eine Maschine ist, dass esnur eine Formungsstation hat und die Bildung eine Technologie zur Bildung von Unterdruck formuliert.

Es ist das früheste Modell der Thermoformierungsmaschine mit hydraulischen und servo -Konfigurationen. Es kannnicht ordentlich gestapelte fertige Produkte wie ein All produzieren-In-eine Maschine. Diese Maschine muss auch mit einem unabhängigen Schneidgerät für die Abfallkantenverarbeitung ausgestattet sein. Es istnicht wählerisch über Formen, also starten einige-UPS wird es immernoch bevorzugen.4. Thick Blech Blister -Thermoformierungslösung

Unter anderem von der Blattform ist dies eine Blasen -Thermoformierungsmaschine speziell für Blätter mit einer Dicke von 2~12 mm. Diese Maschine muss im Allgemeinennach dem Produkt angepasst werden.

Das Thermoformieren mit schwerem Messgerät bezieht sich auf die Formung dicker Plastikblätter typischerweise dicker als 3 mm, oft zwischen 4 mm und 12 mm. Dieser Prozess wird verwendet, um schwer zu machen-Duty -Kunststoffteile, die zusätzliche Festigkeit und Haltbarkeit benötigen, wie Automobiltafeln, Gerätegehäuse und Industriebehälter. Im Gegensatz zu Thermoforming mit dünnem Messgerät, bei dem Plastikblätter unter 3 mm verwendet werden, ist die Thermoformierung von schwerem Messgerät ideal für große, strukturelle Kunststoffkomponenten, die Verschleiß und Spannung standhalten müssen.

| Positive und Unterdruck -Thermoformierung Maschine | |||

| Modell | Swt-7585 | Swt-7565 | Mass angefertigt |

| Schimmelpilzgröße(Max.) | 750*850 mm | 750*650(mm) | Technische Anforderungen geben |

| Forming -Methode | Positive und unteren Druckbildung | ||

| Tiefe bilden(Max.) | 140 mm | 140 mm | |

| Blechdicke | 0,16~2,0 mm | ||

| Geschwindigkeit bilden(Max.) | 40~50times/min | ||

| Luftdruck | 0,6~0,8 MPa | ||

| Blattbreite(Max.) | 410~790 mm | 410~790 mm | |

| Anpassungsmaterial | PET, PP, PS, Hüften, PVC, PLA ..... | ||

| Stromversorgung | AC 380V, 50 Hz, drei-Phase, vier-Draht (Kann gemäß den Anforderungen der Stromversorgungsspannung verschiedener Länder angepasst werden) | ||

| Heizpower | 117 kW | 90 kW | |

| Nennleistung | 153 kW | 120 kW | |

| Verfahren | Bildung-Stanzloch-Schneiden-Stapelung | ||

| Dimension | L*W*H (10,5 m*2,15 m*2,88 m) | L*W*H (9,5 m*2,15 m*2,8 m) | |

| Gewicht | Um 14t | Um 11t | |

| Hoch-Speed Servo ThermoForming Machine (Swt-7695) | |||

| Forming -Methode | Negative Pressrute -Formung | Anpassungsmaterial | PET, PP, PS, Hüften, PVC, PLA .... |

| Schimmelpilzgröße(Max.) | 760*950 mm | Stromversorgung | AC 380V/50 Hz(Anpassbar) |

| Tiefe bilden(Max.) | ≤150 mm(Anpassbar) | Heizkraft | 90 kW |

| Blechdicke | 0,15~2,0 mm | Nennleistung | 120 kW |

| Geschwindigkeit bilden(Max.) | 20~40times/min | Verfahren | Bildung + Schneiden + Stapelung |

| Luftdruck | 0,6~0,8 MPa | Dimension | L*W*H(10,5 m*2,15 m*2,8 m) |

| Blattbreite(Max.) | 430~790 mm | Gewicht | Um 11t |

| Hoch-Speed Servo ThermoForming Machine (Swt-1220f) | |||

| Forming -Methode | Unterdruckbildung | Schimmelpilzgröße(Max.) | 760*1220 mm |

| Tiefe bilden(Max.) | 180 mm | Blechdicke | 0,16~20 mm |

| Geschwindigkeit bilden(Max.) | 6~15 Mal/min | Luftdruck | 0,6~0,8 MPa |

| Blattbreite(Max.) | 490~750 mm | Anpassungsmaterial | PET, PP, PS, Hüften, PVC, PLA ..... |

| Stromversorgung | AC 380V, 50 Hz drei-Phase, vier-Draht | Heizkraft | 39 kW |

| Nennleistung | 55 kW | Verfahren | Bildung (Einzelstation) |

| Dimension | 10,5 m*2,15 m*2,8 m(L*W*H) | Gewicht | 4.8t |

| Hauptkomponenten der Hauptkomponenten | |||

| Servopaket | Inovance | ||

| Heizung | Elstein(Deutschland) | ||

| Temperaturregelmodul | Taisong -Temperaturkontrolle(Tan Wai) | ||

| Magnetventil | CKD(Japan) | ||

| Solid State Relais | Omron | ||

| Leistungsschalter | Schneider(Frankreich) | ||

| AC -Schütze | Schneider(Frankreich) | ||

| Netzschalter | Schneider(Frankreich) | ||

In welchen Feldern kann es angewendet werden?

Lebensmittelindustrie

Wir können Fast -Food -Kisten, Plastikschalen und Teller, Keksboxen, Gebäckverpackungskästen, frische Lebensmittelschalen und frische Obst produzieren-Halten Sie Kisten wie Erdbeeren, Blaubeeren und Kirschen.

Medizinische Industrie

Es kann Einweg -Spritzenverpackungen, Tyvek -Verpackungskästen, medizinische Tabletts, Pharmazeutische Blasenverpackungen und medizinische Geräte -Gehäuse wie Monitore und Beatmungsgeräte herstellen.

Elektronikindustrie

Es kann elektronische Paletten sowie Außenverpackungen und innere Paletten für elektronische Produkte wie Mobiltelefone, Tablets, Smart -Uhren, Bluetooth -Headsets, Spielcontroller usw. erzeugen.

Cup Making Industry

Wir können Kaffeetassen, Milch -Teetassen, Trinkbecher, Einweggerichte, Milchbecher, Jelly -Tassen, Eiscremebecher, Einweg -Getränkebecher usw. sowie deren passende Tassendeckel herstellen.

Automobilindustrie

Innenteile: Instrumententafel, Türplatte, Dach, Sitzschale; Außenteile: Stoßfänger, Kotflügel, Radköder, Dachgepäckschale; Funktionsteile: Batteriemodulschale, Motorschale, Lüftungskanal usw.

Verpackungsindustrie

Es kann kosmetische Auskleidungen, Geschenkboxen, Weinverpackungskästen, Tisch- und Stuhlplatten, Schrank dekorative Schichten, Werbemittel -Light -Boxen sowie verschiedene Verpackungsblasen für Zahnbürsten, Spielzeug usw. herstellen.

Kunden fragten auchnach diesen verwandten Maschinen