Одноразовое производство пластиковой чаши: литье под давлением в зависимости от термоформы

При производстве одноразовых пластиковых мисок производители часто сталкиваются с критическим решением: должны ли они использовать инъекционные или термоформирующие машины? Оба метода имеют свои преимущества, но последние достижения в Термоформирующие машины пластиковой чаши сделали их более затратами-эффективный и эффективный выбор, особенно для высокого-объем производства.

В этой статье сравнивается литья впрыска и термоформование для производства 90 -миллиметровых пластиковых чаш, фокусируясь на характеристиках производственных процессов, эффективности и анализе затрат. Мы также подчеркнем, почему многие производители переходят от инъекционного литья на термоформование для лучшей прибыльности.

1. Характеристики производственного процесса

Инъекционное формование

Инъекционное формование включает в себя таяние пластиковых гранул и впрыскивание расплавленного материала в форму под высоким давлением. После охлаждения пластик закрепляется в нужную форму.

Ключевые функции:

* Высокая точность и последовательность

* Подходит для сложных форм с толстыми стенами

* Требуются дорогие стальные формы

* Более длительное время цикла (обычно 10-30 секунд за цикл)

Термоформование (Использование пластиковой термоформирующей машины)

Термоформирование использует нагретый пластиковый лист, который вакуум-сформировано или давление-сформировано в форму. Сивит 7565 Положительный/Отрицательное давление три-Термоформирующая машина станции является отличным примером современной технологии термоформования.

Ключевые функции:

- Более быстрое время цикла (1-2 секунды на форму)

- Снижение затрат на плесени (алюминиевые формы вместо стали)

- Идеально подходит для тонкого-Продукты с стеной, такие как одноразовые миски

- Проще и быстрее изменения плесени для различных спецификаций продукта

Почему это важно:

Для 90 -миллиметровой пластиковой чаши термоформование обеспечивает лучшую гибкость и скорость, что делает его идеальным для предприятий, которые часто меняют дизайн или размеры продуктов.

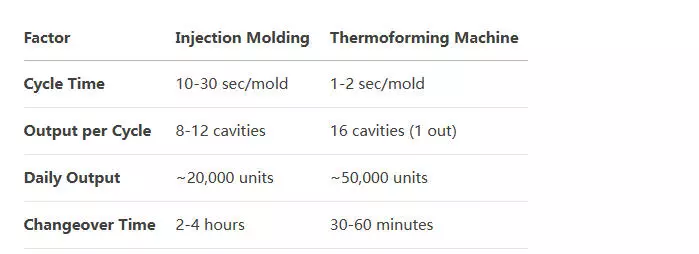

2. Сравнение эффективности производства

При сравнении литья впрыска и термоформования эффективность является основным фактором.

Эффективность литья под давлением:

- Время цикла: 10-30 секунд за плесень

- Выход за цикл: обычно 4-8 штук (В зависимости от дизайна плесени)

- Высокое потребление энергии из -за циклов отопления и охлаждения

Эффективность термоформования (Использование машины Sivite 7565):

- Время цикла: 1-2 секунды на форму

- Выход за цикл: 16 штук (один-вне-из-16 Дизайн пресс -формы)

- 30% более быстрое производство по сравнению с литья под давлением

Результат:

Термоформирующая машина пластиковой чаши, такая как Sivite 7565, может производить до 28 800 мисок в час (предполагая 2-Вторые циклы), в то время как литья под давлением может достигать только 7200 мисок в час (предполагая 10-Вторые циклы)Полем

3. Анализ затрат: термоформование экономит 50% Над инъекционным литья

Стоимость является решающим фактором для производителей. Здесь’S, как термоформование снижает расходы:

Стоимость плесени:

- Инъекционное формование: стальные плесени стоимость $10000-$50 000+, в зависимости от сложности.

- Термоформирование: стоимость алюминиевых форм $2000-$5000, делая их 60-80% дешевле.

Стоимость производства:

- Инъекционное формование: более высокое потребление энергии, более длительное время цикла и больше рабочей силы-интенсивный

- Термоформирование: более низкое использование энергии, более быстрые циклы и снижение затрат на рабочую силу.

Общая экономия:

- 50% Более низкая стоимость производства с термоформой

- Быстрая рентабельность инвестиций из -за более дешевых форм и более высокой мощности

Почему производители переключаются:

Многие компании, производящие 90 -миллиметровые пластиковые миски, переходят от литья в инъекция к термоформованию, потому что:

1. Затраты на плесени значительно ниже – Идеально подходит для частых изменений продукта.

2. Более быстрое производство означает более высокую прибыль.

3. Более низкие эксплуатационные расходы повышают конкурентоспособность.

4. Гибкость: термоформование позволяет быстрые изменения продукта

Одно из самых больших преимуществ Термоформирующая машина пластиковой чаши это гибкость.

- Инъекционное формование: изменение спецификаций продукта требует новой стальной формы, стоимостью тысячи долларов и недель времени выполнения заказа.

- Термоформирование: алюминиевые формы дешевле и быстрее для производства. Переключение между различными размерами чаши (например, 80 мм, 90 мм, 100 мм) Это занимает всего несколько минут.

Вывод: почему термоформование является будущим производства пластиковой чаши

Для одноразовых пластиковых мисок термоформирующие машины, такие как Sivite, предлагают превосходную скорость, экономию затрат и гибкость по сравнению с традиционным литьем инъекции.